L'impianto è suddiviso in 2 macro stazioni simili ed indipendenti, una per la produzione degli anelli interni ed una per gli anelli esterni.

La singola macro stazione è composta da:

CN Siemens 840D SL

Unità controllo parametri (verifica e memorizzazione variabili di processo in tempo reale)

Trasportatore di ingresso

Sistema di lavaggio

Sistema di visione per riconoscimento codice e numero di serie degli anelli

Robot ABB per la movimentazione dei pezzi tra le stazioni/trasportatori

Tavola rotante processi di tempra MF/HF (3 differenti processi in parallelo)

Tavola rotante processo di rinvenimento

Trasportatore d'uscita

Trasportatori di scarto (differenziati per ogni fase di lavoro)

Diametro anelli: da 150mm a 320mm (Outer ring) / da 110mm a 250mm (Inner ring)

IMPIANTO DI TEMPRA VERTICALE ALBERI DI TRASMISSIONE A 4 STAZIONI CON CARICO E SCARICO AUTOMATICO TRAMITE ROBOT

L'impianto è composto dai seguenti macroblocchi:

Macchina di tempra: tempra verticale ad induzione a 4 stazioni, dotata 2 generatori di riscaldo ad induzione della potenza resa di 300kW. Essi sono in grado di lavorare anche singolarmente, a ciclo ridotto, per andare incontro ad eventuali esigenze di produzione. Le lunette permettono di limitare la deformazione assiale degli alberi. Il sistema di controllo dell'impianto, affidato al CN Siemens 840D SL, e la meccanica appositamente progettata, permettono di gestire differenti diametri senza bisogno di riattrezzare. Viene utilizzato lo stesso induttore per tutti i tipi di alberi.

Stazione di misura: ha lo scopo di verificare che gli alberi in ingresso corrispondano a quelli caricati nella ricetta del CN. Il controllo avviene su lunghezza, diametri e posizionamento della gola. Il sistema singolarizza e posiziona gli alberi stessi all'interasse richiesto dalla pinza Robot.

Robot: il robot, dotato di pinza doppia, preleva gli alberi dalla stazione di misura e li posiziona in macchina tra le contropunte, preleva gli alberi temprati e li deposita, secondo i casi, sul convogliatore di uscita, nella postazione di controllo qualità o nella zona scarti.

Altro: cassetto per il controllo qualità, sistema di raffreddamento per il liquido di tempra con vasca, filtro e pompe, protezioni e barriere dotate di chiusure interbloccate e unità di controllo parametri.

Impianto per la tempra verticale e distensione mediante processo ad induzione.

è in grado di eseguire in modo automatico trattamenti di tempra / distensione / rinvenimento di alberi flangiati, semiassi, barre con 4 stazioni di trattamento.

L'impianto è totalmente realizzato su basamento con struttura in acciaio elettrosaldato.

Cabina, vasche, pannelli e impianto idraulico sono di acciaio inossidabile.

Componentistica elettrica CNC e pannello operatore SIEMENS.

Sistema Controllo Parametri di trattamento Integrato.

Sistema Teleservice per assistenza e supporto remoto.

IMPIANTO PER LA TEMPRA E DISTENSIONE CUSCINETTI

Impianto automatico per la tempra e distensione di diverse tipologie di cuscinetti e con differenti diametri.

L'impianto è in grado di trattare Inner Ring, Outer Ring, Hub di diversi diametri e spessori.

Il trasportatore di carico/scarico permette l'installazione dello stesso impianto in linee automatiche dove sono richieste alte produzioni.

è presente una stazione di lavaggio/asciugatura finale con liquido dedicato.

L'impianto è totalmente realizzato su basamento con struttura in acciaio elettrosaldato.

La cabina, vasche, pannelli e impianto idraulico sono di acciaio inossidabile.

Componentistica elettrica CNC e pannello operatore SIEMENS.

Sistema Controllo Parametri di trattamento Integrato.

Sistema Teleservice per assistenza e supporto remoto.

IMPIANTO CERTIFICATO ATEX 2014/34/UE PER ISOLAMENTO INDOTTI MEDIANTE RESINA EPOSSIDICA APPLICATA CON METODO SPRAY COATING

Dotazioni di sicurezza:

Dispositivo per soppressione dell'esplosione con Bicarbonato di Sodio (SBC)

Sistema di inertizzazione delle cabine di spruzzatura della resina secondo norma UNI EN 1127-1

Range dimensionale indotti:

Diametro pacco lamierini: da 19.0 a 50.0 mm

Altezza pacco: da 15.0 a 45 mm

Diametro albero rotore: da 4.0 a 8.0 mm

Flusso tecnologico:

Prelievo indotto dalla linea di produzione

Trasporto alla posizione di carico sull'impianto di resinatura

Controllo altezza pacco lamierini

Carico indotto su attrezzatura di resinatura

Riscaldo a induzione dell'indotto

Introduzione dell'indotto nella cabina di spruzzatura; applicazione con metodo spray coating del film di resina e curing

Scarico indotto su trasportatore verso stazione di post curing del film di resina

Raffreddamento indotto

Scarico indotto isolato sul pallet della linea di produzione

Performances:

7.5 sec/pezzo per indotti pacco Ø 45.0 mm altezza pacco da 19 a 45 mm

6.0 sec/pezzo per indotti pacco Ø 24.0 mm altezza pacco 40 mm

PROGETTAZIONE E REALIZZAZIONE DI IMPIANTI PER:

RISCALDO CARCASSE DI MOTORI PER AUTO ELETTRICHE E ALLOGGIAMENTO STATORE

FASATO RISCALDO ROTORI DI MOTORI PER AUTO ELETTRICHE E INSERIMENTO A CALDO DELL'ALBERO

Termomacchine progetta e produce impianti per il montaggio a caldo dello statore e dell'albero rotore dei motori specificatamente sviluppati per le auto elettriche.

Motori con prestazioni elevate che richiedono grande precisione di montaggio e basse temperature di riscaldo per non pregiudicare le proprietà meccaniche dei materiali impiegati.

I generatori IGBT si compongono di armadio elettrico e testa di riscaldo sulla quale è installato l'adattatore di carico che ha anche la funzione di isolamento verso la rete. In alcune applicazioni l'isolamento verso la rete si ottiene aggiungendo un trasformatore trifase a 50 Hz sull'alimentazione del generatore. Il pannello operatore è di facile utilizzo, con indicazioni del carico macchina, energia, tempi e potenze di riscaldo.

E' possibile inserire commutatori di frequenza a comando pneumatico e/o commutatori di potenza per utilizzare lo stesso generatore per il riscaldo alternato con due teste di riscaldo indipendenti.

Oltre all'installazione sugli impianti attuali, sono facilmente adattabili per retrofitting di vecchi impianti.

TAGLIE DISPONIBILI:

Range di frequenza 20-100 kHz fino a 150 kW

Range di frequenza 4-30 kHz fino a 800 kW

Range di frequenza 2-15 kHz fino a 1000 kW

I generatori sono solitamente composti da un armadio ed una testa di riscaldo. L'isolamento verso la rete viene ottenuto anteponendo un trasformatore trifase a 50 Hz posto a monte del generatore.

TAGLIE DISPONIBILI:

Range di frequenza 50-250 kHz fino a 500 kW

TAGLIE GENERATORI COMPATTI:

Banda di frequenza 20-100 kHz con IGBT con potenze 25-50Kw

Banda di frequenza 50-250 kHz con MOSFET con potenze 25-50Kw

PROGETTAZIONE E REALIZZAZIONE INDUTTORI DI TEMPRA E DISTENSIONE, PROGETTAZIONE DI INDUTTORI PER VARIE APPLICAZIONI DELLA TECNOLOGIA DI RISCALDO A INDUZIONE

Termomacchine progetta e produce induttori specificatamente sviluppati per eseguire tempra e distensione superficiale di componenti meccanici soggetti a usura e stress meccanico in esercizio, in base a specifica cliente, per il settore automotive, OIL'GAS, impiantistico.

Progetta e realizza induttori specifici per varie applicazioni fra cui, tempra formatura (componenti automotive di basso spessore), forgiatura, saldobrasatura, calettamento a caldo, curing di rivestimenti protettivi su cavi o rotori di motori elettrici.

La progettazione degli induttori di tempra si fonda sulla conoscenza pratica e teorica dei fenomeni che comportano il riscaldamento ad induzione degli acciai temprabili che, possono essere condotti a temperature molto alte in tempi brevi ed in modo volutamente localizzato. In particolare, sulle superfici di componenti meccanici a cui e richiesto di sopportare specifiche sollecitazioni meccaniche e/o di usura superficiale in esercizio.

La prima bozza di progetto, viene eseguita su CAD 3D in base all'esperienza di un team costituito da progettisti, costruttori, e metallurgisti, ne segue, la realizzazione di un prototipo che può essere collaudato e modificato in più fasi fino al raggiungimento dell'obiettivo stabilito con il cliente.

Il progetto definitivo viene congelato in modo da garantire la ripetibilità del processo in caso di sostituzione o riparazione per usura del componente induttore. Dove necessario vengono progettate e realizzate attrezzature specifiche che consentono un preciso assemblaggio e setup fuori macchina degli induttori e la possibilità di verificarne la conformità a disegno della loro geometria in modo semplice e intuitivo.

La conoscenza dei materiali utilizzati nella costruzione, la loro applicazione mirata, l'apporto dell'esperienza nella realizzazione pratica ed il collaudo sono le basi fondamentali della realizzazione degli induttori in Termomacchine.

Il team di lavoro Termomacchine offre parti di ricambio originali ed accessori per tutta la gamma degli impianti prodotti.

Dal design, all'engineering, alla costruzione, tutte attività realizzati totalmente in house.

Termomacchine può contare su un dipartimento di engineering in grado di studiare e concepire nuove soluzioni impiantistiche con tooling dedicati e di nuova generazione.

Spaziando dalla meccanica, alla messa a punto del processo, al design di induttori e trasformatori adattatori di carico, ad un reparto HW & SW di livello elevato, fino a giungere alla realizzazione e messa in pratica dei progetti in reparti di officina altamente qualificati e capaci di dare forma ai progetti in tempi e modi che ci permettono di non mancare alle richieste dei nostri clienti.

Supportati nella realizzazione di induttori dall'innovativo Laboratorio Metallurgico per la messa a punto del processo di trattamento nel rispetto delle specifiche che ci vengono richieste.

Un laboratorio elettronico che opera in sinergia con R&D per lo studio di soluzioni innovative per i nostri generatori a IGBT e MOSFET.

Capaci di produrre, collaudare e tarare la totalità delle schede elettroniche TM al 100% all'interno del Laboratorio elettronico.

I nostri reparti di officina e i nostri Laboratori ci permettono di offrire oltre che parti di ricambio anche la riparazione di tutti i prodotti di design TM.

Tempi di costruzione rapidi e la disponibilità di pezzi di ricambio ci contraddistinguono.

After Sales Team è sempre pronto ad offrire soluzioni efficaci e con tempi di intervento sempre più rapidi.

Il nuovo modello di saldatrice ad induzione Termomacchine è disponibile in tagli da 150kW a 800kW in uno chassis molto compatto (L.1700xH.850xW650). Rispetto al modello precedente è stata ulteriormente migliorata l'accessibilità in caso di manutenzione. Il lay-out interno e l'elettronica sono inoltre già progettati per l'implementazione delle nuove schede di potenza con tecnologia SIC.

Anche il sistema di raffreddamento è stato interamente riprogettato, consentendo la rimozione del condizionatore a tutto vantaggio di affidabilità ed efficienza.

In opzione è disponibile un sistema elettromeccanico di cambio frequenza per garantire la massima efficienza anche in caso di passaggio da Inox Austenico a Ferritico o nel caso di induttore / impeder non ottimizzati.

Le nuove schede di potenza con semiconduttori SIC garantiranno un ulteriore guadagno in termini di efficienza e prestazioni, con frequenze superiori ai 500kHz.

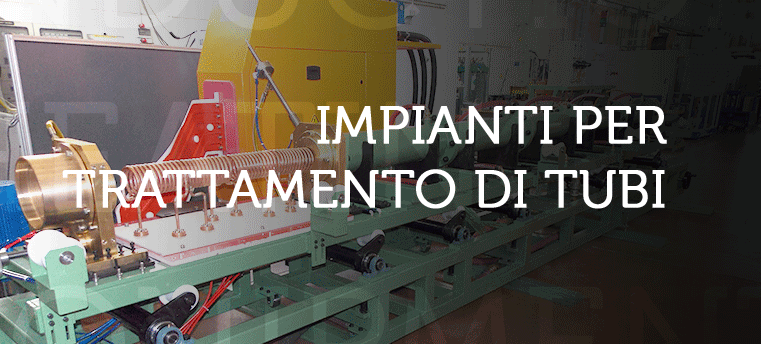

IMPIANTO A INDUZIONE CERTIFICATO ATEX 2014/34/EU PER LA SOLUBILIZZAZIONE IN LINEA DI TUBI IN ACCIAIO INOSSIDABILE AUSTENITICO, DUPLEX, SUPERDUPLEX, FERRITICO

?

Il trattamento termico di solubilizzazione, conosciuto anche come ricottura brillante, consiste in una fase di riscaldamento e di mantenimento del tubo ad alta temperatura seguita da un raffreddamento rapido, volto a riportare in soluzione i precipitati di carburi di cromo, che sono tipicamente responsabili della corrosione inter-cristallina.

In tutte le fasi del trattamento termico è richiesta un'atmosfera altamente riducente di gas, essendo l'idrogeno il gas comunemente usato.

Range dimensionale tubi: da 10.0 x 0.5 mm a 30.0 x 2.0 mm

Materiale: acciaio inossidabile AISI 304 E 316 L

Atmosfera di gas: dal 20% al 100% di gas H2 a seconda delle caratteristiche metallurgiche richieste

Performances:

Tubo in acciaio AISI 304 l?? Ø 26.0 x 1.05 mm

Velocità linea 22 m/min. pari a 850 Kg/H

Tubo in acciaio AISI 304 l?? Ø 30.0 x 1.05 mm

Velocità linea 19 m/min. pari a 840 Kg/H

IMPIANTO PER LA BRASATURA IN-LINE DI TUBI IN ACCIAIO A DOPPIA PARETE PER CIRCOLAZIONE COMBUSTIBILE E LIQUIDO FRENI?

I tubi in acciaio a doppia parete rappresentano l'alternativa economica al tubo senza saldatura; hanno molte delle stesse qualità dei tubi senza saldatura e sono adatti per la maggior parte delle applicazioni ad alta pressione. Questo tubo in acciaio a doppia parete brasata è prodotto secondo le specifiche SAE J527 e ASTM A254 e soddisfa gli standard dell'industria automobilistica.

I tubi in acciaio a doppia parete sono prodotti da nastri di acciaio rivestiti di rame o rame nichelato e formati a rulli per produrre un tubo a doppia parete che viene quindi brasato in atmosfera controllata.

La brasatura produce un legame continuo di rame tra gli strati di acciaio creando un tubo con un'elevata resistenza allo scoppio e resistenza all'affaticamento delle vibrazioni.

Performances:

Tubo in acciaio rame/rame a doppia parete

Diametro tubo: 4.76 o 6.35 mm

Velocità di Brasatura: 80 m/min.

IMPIANTO PER LO STRESS RELIEVING IN-LINE DI TUBI SINGLE WALL IN ACCIAIO PER APPLICAZIONI AUTOMOBILISTICHE, REFRIGERAZIONE, E ALTRE APPLICAZIONI IN CUI SIA RICHIESTO TUBO DI QUALITà ADATTO PER SVASATURA ESTREMITA E BORDATURA

Il tubo single wall di piccolo diametro è ampiamente usato nei settori automotive, refrigerazione, aria condizionata e scambiatori di calore.

Il processo produttivo del tubo single wall richiede un trattamento termico di Stress relieving prima che il tubo sia ricoperto con il rivestimento anticorrosione: Zinco, Galfan, Pvf, Nylon, Epoxy, o Nickel.

Le temperature di trattamento variano tra 730°C a 850°C (tubo per trasporto benzina).

Dopo il riscaldo il tubo si raffredda transitando in un tunnel in atmosfera protetta.

Composizione impianto:

Uno o due generatori di alta frequenza Fully Solid State Termomacchine

Un banco porta induttori della lunghezza complessiva di 2 metri

Gruppo controllo e distribuzione dell'atmosfera protettiva

Tunnel raffreddamento tubo: lunghezza fino a 106 m

Performances:

Diametro tubo: da 4.76 a 12.7 mm

Velocità di trattamento:

Ø 4.76 mm: 250 m/min

Ø 6.0 mm: 189 m/min

Ø 6.35 mm: 177 m/min

Ø 8.0 mm: 137 m/min

Ø 9.5 mm: 113 m/min

Ø 10.0 mm: 108 m/min

Ø 12.7 mm: 85 m/min

FORMATURA A CALDO DI CURVE IN ACCIAIO AL CARBONIO

L'esclusivo design dell'induttore di riscaldo migliora il rendimento e permette un sostanziale risparmio energetico.

L'induttore di riscaldo ribaltabile semplifica e velocizza il set-up della pressa.

Composizione impianto:

Convertitore di media frequenza Fully Solid State Termomacchine potenza da 200 KW a 1.000 KW

Sistema di raffreddamento acqua/acqua per raffreddamento generatore e banco induttore

Induttore di riscaldo singolo o multiplo (processa da 2 a 5 tubi per ciclo)

Dispositivo meccanico biassiale per regolazione della posizione dell'induttore di riscaldo

Gruppo ribaltamento induttore

Performances, a titolo di esempio:

Diametro spezzone tubo: 88.9 mm w.t. 5.6 mm - L=535 mm

Numero mandrini: 3

Temperatura di trattamento: 1.000°C

Cicli/h: 16

Sempre più spesso il Cliente finale richiede kit di consumabili per i primi 6/12 mesi di produzione o per eseguire i performance test. Termomacchine collabora con USM Mazzucchelli Srl per la fornitura di un'ampia gamma di induttori, impeder, ferriti e tubi in vetroresina a completamento della fornitura di saldatrici ad induzione.

Sempre più spesso il Cliente finale richiede kit di consumabili per i primi 6/12 mesi di produzione o per eseguire i performance test. Termomacchine collabora con USM Mazzucchelli Srl per la fornitura di un'ampia gamma di induttori, impeder, ferriti e tubi in vetroresina a completamento della fornitura di saldatrici ad induzione.

Sempre più spesso il Cliente finale richiede kit di consumabili per i primi 6/12 mesi di produzione o per eseguire i performance test. Termomacchine collabora con USM Mazzucchelli Srl per la fornitura di un'ampia gamma di induttori, impeder, ferriti e tubi in vetroresina a completamento della fornitura di saldatrici ad induzione.

PROGETTAZIONE E REALIZZAZIONE INDUTTORI PER SALDATURA TUBO, RICOTTURA TUBO, SALDOBRASATURA DOUBLE WALL, RICOTTURA BRILLANTE TUBO INOX

Termomacchine progetta e produce induttori specificatamente sviluppati per la produzione di tubo saldato in linea per tubo strutturale, per la ricottura in linea di tubo trasporto carburanti per motori a combustione interna, induttori per saldatura di profili speciali in alluminio, induttori per saldobrasatura in linea di tubo tipo double wall e ricottura single wall per fluidi ad alta pressione, ricottura di tubo inox serie AISI300 AISI400 in atmosfera controllata per la realizzazione di scambiatori o uso alimentare etc.

La progettazione degli induttori per le applicazioni tubo parte dalla pratica delle applicazioni precedenti e si basa su dati inerenti all'efficienza del sistema di saldatura in termini di energia utilizzata in funzione della produttività richiesta.

Nei casi in cui è richiesto uno studio ex novo si eseguono test specifici su prototipi e misure impedenziometriche che consentono d stabilire a priori un dimensionamento preciso dell'induttore e del sistema di riscaldo.